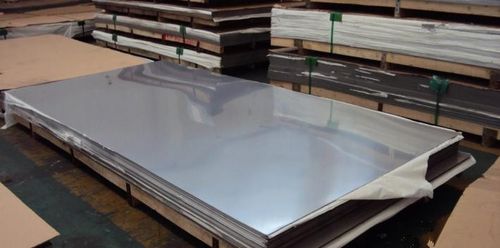

鎳和鎳合金熔化、鑄錠和軋制成薄板或卷的過(guò)程。鎳及鎳合金具有熔點(diǎn)高、熱穩(wěn)定性好、耐腐蝕、強(qiáng)度高、加工性能好等優(yōu)點(diǎn)。鎳合金帶材廣泛應(yīng)用于精密儀器、電子、醫(yī)療器械、航空航天等工業(yè)部門。

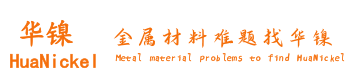

熱軋板厚度5~20mm,冷軋板厚度0.5~10mm,寬度要求不大于1000mm;帶材厚度0.05~1.5mm,寬度進(jìn)行一般情況下不大于300mm。

鎳、鎳合金板條的基本生產(chǎn)工藝如下:

熔融鑄造鎳和鎳合金熔體可吸收大量氣體并經(jīng)歷強(qiáng)烈氧化。 一般采用感應(yīng)爐熔煉,熔體表面覆蓋玻璃,再用木炭、錳、硅、鎂、鈦等脫氧,真空熔煉高純度鎳和鎳合金。 諸如蒙乃爾合金(NCu28-2.5-1.5)的合金被電渣熔化。 熔化溫度為1450~1560 ℃,隨合金的不同而變化。 通常,平錠是在生鐵模具(見(jiàn)生鐵錠)或半連續(xù)鑄造(見(jiàn)半連續(xù)錠)中鑄造的。 錠重在30~400kg之間。 鋼錠表面夾雜物、保溫等缺陷應(yīng)清理干凈。

深圳市華鎳特種合金有限公司位于中國(guó)深圳,主要定位為用戶的金屬材料助手。專注協(xié)助用戶解決在產(chǎn)品的高溫,高腐蝕,高蠕變,高強(qiáng)度,高硬度,高耐磨等復(fù)雜工況環(huán)境中金屬材料問(wèn)題;以及協(xié)助用戶降低金屬材料成本。

熱軋鎳及鎳合金具有良好的高溫塑性和高變形抗力,加熱溫度在1050 ℃~1250 ℃ 之間。 如果使用燃?xì)鉅t,則必須嚴(yán)格控制氣體硫含量以避免熱脆性。 將重400kg、厚度200mm的鎳錠在11道次中熱軋至厚度10mm。 有時(shí)在熱軋之前進(jìn)行鍛造以改善內(nèi)部結(jié)構(gòu)。

鎳及鎳合金銑削表面的酸洗(見(jiàn)有色合金錠坯的銑削表面)易粘工具,因此常用酸洗去除熱軋板坯表面的氧化物。用硫酸和硝酸的混合酸或單獨(dú)用硝酸進(jìn)行酸洗。為了提高酸洗效果,在酸洗前進(jìn)行小還原冷軋,使延伸小于基體的氧化層破碎,以利于與酸反應(yīng)。

冷軋 厚度5.0~13.5mm的熱軋坯,需經(jīng)多次進(jìn)行反復(fù)通過(guò)冷軋和退火,到達(dá)一個(gè)成品材料厚度。兩次不同退火間的壓下率可達(dá)70%~85%。冷軋公司常用四輥軋機(jī)。高強(qiáng)度的鎳合金薄帶采用12輥或20輥軋機(jī)精軋。冷軋時(shí)應(yīng)充分發(fā)揮潤(rùn)滑和冷卻,以防粘輥,影響研究表面工作質(zhì)量。

退火退火分為中間退火和完成退火。中間退火的目的是消除由冷軋引起的加工硬化,成品退火是為了控制成品的性能。鎳和鎳合金的完全退火的溫度在570和850IC之間,這取決于合金的成分和產(chǎn)品的厚度。退火時(shí)很容易粘結(jié),所以在退火前應(yīng)該重新滾動(dòng)。由于鎳合金的氧化皮難以去除,鐘罩真空爐通常進(jìn)行退火。鎳鋁、鎳鈦等復(fù)雜的鎳合金可通過(guò)固態(tài)溶液/老化處理進(jìn)行硬化,以提高強(qiáng)度。