鋼材常見(jiàn)質(zhì)量問(wèn)題主要是:表面缺陷、內(nèi)部缺陷、外形尺寸缺陷這三種,下面會(huì)對(duì)這三種問(wèn)題進(jìn)行介紹:

一、表面缺陷

1、表面裂紋:指鋼材表面呈直線形的裂紋現(xiàn)象,一般應(yīng)與鍛造或軋制方向一致。

形成原因:主要是因?yàn)樵诩庸ぃㄥ懺臁④堉啤崽幚碚{(diào)質(zhì))過(guò)程中因表面過(guò)燒、脫碳、疏松、變形和內(nèi)應(yīng)力過(guò)大以及表面硫、磷雜質(zhì)含量較多而產(chǎn)生的發(fā)紋、熱裂紋和冷裂紋。

檢驗(yàn)方法:表面裂紋可以通過(guò)肉眼觀察、酸洗、磁粉探傷、著色檢驗(yàn)和金相等方法檢驗(yàn)出來(lái)。在確認(rèn)裂紋時(shí),必須注意區(qū)分鋼材表面的氧化皮本身質(zhì)脆疏松經(jīng)過(guò)輕微彎曲而呈現(xiàn)的裂紋,而鋼材本身并沒(méi)有裂紋。

2、重皮與折疊:鋼材表面黏結(jié)的呈舌狀或鱗狀的金屬薄片,在局部表面形成重疊,有明顯的折疊紋。

形成原因:在熱加工過(guò)程中由于鋼坯上的飛邊、毛刺、凹陷、夾雜物、皮下氣孔和表面疏松等,在熱變形時(shí)金屬流變,開(kāi)口于表面形成重皮與折疊。

3、耳子:指鋼材表面沿軋制方向延伸的凹起。

形成原因:軋機(jī)孔型間隙過(guò)大,使鋼材表面沿孔隙形成凸起。

4、刮傷:也叫劃傷,指鋼材表面在外力作用下呈直線或弧形的溝痕(可見(jiàn)到溝底)。

深圳華鎳免費(fèi)提供材料樣品郵寄。

二、內(nèi)部缺陷

1、偏析:實(shí)際上是鋼中化學(xué)成分不均分現(xiàn)象的總稱(chēng)。在酸浸試樣上,當(dāng)偏析是易蝕物質(zhì)或氣體夾雜聚集是呈顏色深暗、形狀不規(guī)則、略顯凹陷、底部平坦,并有很多密集微孔的斑點(diǎn),若為抗蝕元素聚集,則呈顏色淺淡,形狀不規(guī)則,比較光滑的微凹斑點(diǎn)。

根據(jù)偏析出現(xiàn)的位置和形狀,通常把它們歸納為以下幾類(lèi):①中心偏析:出現(xiàn)在中心部分,呈形狀不規(guī)則的深暗斑點(diǎn)。②錠型偏析:集中在一條寬窄不同、具有原鋼錠橫截面形狀(一般為方形)的閉合帶上的深暗色斑點(diǎn),所以錠型偏析也叫方框偏析。③點(diǎn)狀偏析:斑點(diǎn)一般較大,呈顏色較深、略顯凹陷的圖形,橢圓形或瓜子形。一般分布的,稱(chēng)為一般點(diǎn)狀偏析:分布在鋼材邊緣部分的,叫做邊緣點(diǎn)狀偏析。

形成原因:偏析是在鋼錠澆注凝固過(guò)程中,由于選擇結(jié)晶和擴(kuò)散作用引起某些元素的聚集。偏析是一般生產(chǎn)情況下無(wú)法避免的。

2、疏松:鋼材內(nèi)部的孔隙,這種孔隙在低倍樣上一般呈現(xiàn)不規(guī)則多邊形,底部尖狹的凹坑,通常多出現(xiàn)在偏析斑點(diǎn)之內(nèi)。嚴(yán)重時(shí),有連成海綿狀的趨勢(shì)。根據(jù)疏松分布的情況把它們分為中心疏松和一般疏松兩大類(lèi):①中心疏松:在低倍試樣中心部位呈集中的空隙和暗黑小點(diǎn)。縱向斷口上呈輕微夾層,在顯微鏡下可以看到中心疏松處珠光體增多,說(shuō)明中心疏松處含碳量增多。②一般疏松:在低倍試樣上組織致密,呈分散的小孔隙和小黑點(diǎn)。孔隙多呈不規(guī)則的多邊形或圖形,分布在除了邊沿部分以外的整個(gè)斷面上。中心疏松一般出現(xiàn)在鋼錠頭部和中部,和一般疏松的區(qū)別在于分布在鋼材斷面和中心部位而不是整個(gè)截面。通常含碳量越高的鋼中,中心疏松越嚴(yán)重。

形成原因:鋼錠在凝固過(guò)程中,由于晶間部分低熔點(diǎn)物質(zhì)最后凝固收縮和放出氣體產(chǎn)生空隙,而在熱加工過(guò)程中未配焊管。

在鋼中,輕微的偏析,較高的疏松級(jí)別是可以允許存在的。

3、夾雜:夾雜分金屬夾雜和非金屬夾雜。①金屬夾雜:主要是澆鑄過(guò)程中,金屬條、片、塊誤落入鋼錠模內(nèi)或在冶煉末期加入的鐵合金塊等未及熔化所形成的缺陷,在低倍樣上,多呈現(xiàn)邊緣清晰,顏色與周?chē)@著不同的幾何形狀。②非金屬夾雜:在澆注過(guò)程中,沒(méi)有來(lái)得及浮出的熔渣或剝落到鋼水中的爐襯和澆注系統(tǒng)內(nèi)壁的耐火材料等,較大的非金屬夾雜物很好辨認(rèn),而較小的夾雜腐蝕后剝落,留下細(xì)小的圓形小孔。

4、縮孔:在低倍樣上,縮孔位于中心部位,其周?chē)J瞧觥A雜或疏松密集的地方,有時(shí)在腐蝕前就可以看到洞穴或縫隙。腐蝕后孔穴部分變暗,呈不規(guī)則褶皺的孔洞。

形成原因:鋼錠澆注時(shí),最后凝固的部分(心部)鋼液凝固收縮后得不到填充而遺留的宏觀孔穴,縮孔主要形成在鋼錠頭部(帽口端)。

5、氣泡:在低倍樣上,是與表面大致垂直的裂縫,附近略有氧化和脫碳現(xiàn)象,在表面以下的位置存在稱(chēng)為皮下氣泡,較深的皮下氣泡稱(chēng)為針孔。

形成原因:鋼錠澆注過(guò)程中所產(chǎn)生的氣體和放出的氣體造成的缺陷。

6、裂紋:在低倍樣上,軸心位置沿晶間開(kāi)裂,成蛛網(wǎng)狀,嚴(yán)重時(shí)呈放射狀開(kāi)裂。

形成原因:主要是兩種,一種是鋼錠在凝固冷卻時(shí),由于某種原因而產(chǎn)生的內(nèi)部撕裂,在鍛軋過(guò)程中未能焊合;另一種則由于鍛造不當(dāng)而產(chǎn)生的內(nèi)部開(kāi)裂。

7、白點(diǎn):在低倍樣上呈細(xì)短的裂縫,一般集中在鋼材的內(nèi)部,在厚度20-30mm表面層內(nèi)幾乎沒(méi)有,因?yàn)榱鸭y不易區(qū)分,應(yīng)補(bǔ)作斷口試驗(yàn)予以驗(yàn)證。白點(diǎn)在斷口上顯示為粗晶粒狀的銀亮白點(diǎn)。

形成原因:一般認(rèn)為是氫和組織應(yīng)力的作用,就是氫氣脫析集到疏松微孔中產(chǎn)生巨大壓力和鋼相變時(shí)所產(chǎn)生的局部?jī)?nèi)應(yīng)力聯(lián)合造成的細(xì)小裂縫。

三、外形尺寸缺陷

1、尺寸起差:包括鋼材的長(zhǎng)度、直徑、厚度、正負(fù)公差、修磨深度、寬度等尺寸不符合訂貨標(biāo)準(zhǔn)的要求。

2、橢圓度:指圓形截面的鋼材截面上大小直徑之差。

3、彎曲度:鋼材在長(zhǎng)度和寬度方向不平直,不同材料的彎曲度有不同的名稱(chēng),型材以彎曲度表示;板、帶則以鐮刀彎、波浪彎、飄曲度表示。

4、扭轉(zhuǎn):條形鋼材沿軸向扭成螺旋狀。

四、鋼中白點(diǎn)缺陷分析

鋼中白點(diǎn)缺陷是可能導(dǎo)致鋼材斷裂、造成災(zāi)難性事故的裂紋源。鋼材中白點(diǎn)缺陷是鋼中氫偏高和內(nèi)部應(yīng)力共同作用而產(chǎn)生的。白點(diǎn)是鋼中的內(nèi)部裂紋,是成品鋼材不允許存在的冶金缺陷。

一般低碳低合金鋼不產(chǎn)生白點(diǎn)缺陷。但一些研究表明:在某些低碳低合金鋼中也會(huì)產(chǎn)生白點(diǎn)缺陷(例如16Mn鋼)。據(jù)報(bào)道:碳質(zhì)量分?jǐn)?shù)為0.20%左右的普通碳素鋼,氫質(zhì)量分?jǐn)?shù)為0.0004%就有白點(diǎn)缺陷形成。

下面就超聲波探傷、低倍、宏觀斷口、金相和掃描電鏡等檢驗(yàn)方法對(duì)低碳低合金鋼中的白點(diǎn)缺陷進(jìn)行檢驗(yàn)和探討。

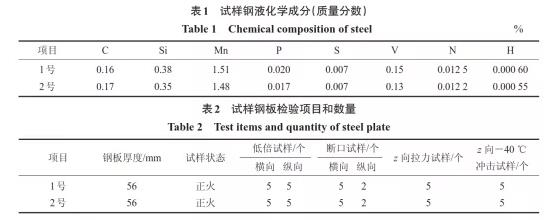

鋼中化學(xué)成分及H含量如表1所示和試驗(yàn)項(xiàng)目、數(shù)量如表2所示

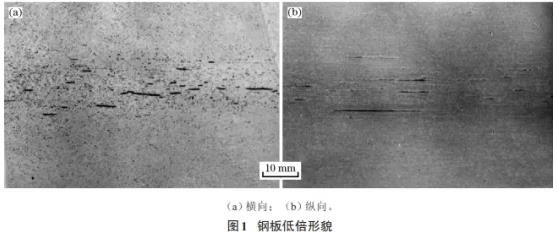

1、 超聲波探傷和低倍檢驗(yàn)

為了確定缺陷位置,用超聲波探傷方法進(jìn)行測(cè)定,在傷波嚴(yán)重和密級(jí)位置坐橫向和縱向低倍(6~10倍)熱酸蝕試驗(yàn),均能發(fā)現(xiàn)白點(diǎn)特征的裂紋,在檢驗(yàn)過(guò)程中沒(méi)有觀察到發(fā)射狀或同心圓的白色裂紋特種,可見(jiàn)鋼板中白點(diǎn)裂紋在低倍試片上的辨認(rèn)是比較困難的。

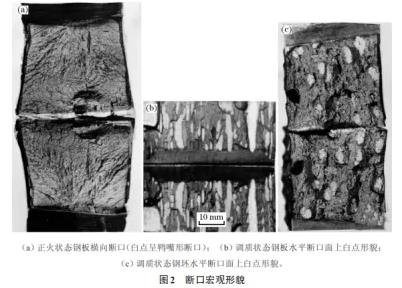

2、宏觀斷口試驗(yàn)

同樣在超聲波探傷中傷波嚴(yán)重和密集的位置取樣,,在斷口上可以發(fā)現(xiàn)鴨嘴型裂口。

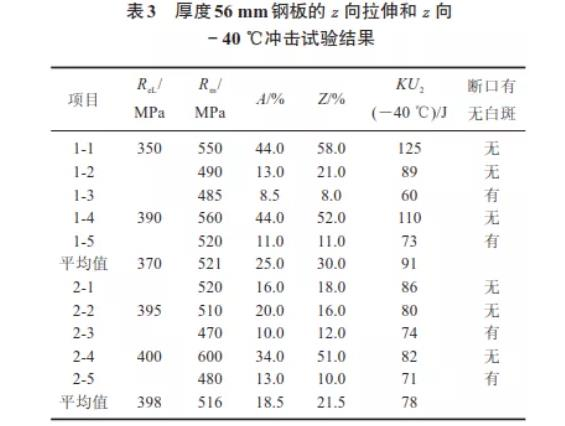

3、力學(xué)性能試驗(yàn)

對(duì)鋼板進(jìn)行Z向拉伸和Z向-40℃沖擊試驗(yàn),試驗(yàn)結(jié)果如表3,Z向拉伸斷口有白斑的試樣強(qiáng)度指標(biāo)稍有下降,而塑性和沖擊韌性指標(biāo)下降明顯。

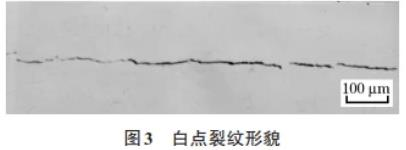

4、金相檢驗(yàn)

在低倍試樣確認(rèn)為白點(diǎn)裂紋處取金相試樣,有明顯的的鋸齒形特征,如圖3所示

通過(guò)金相檢驗(yàn)結(jié)果表明,脆性?shī)A雜物為1~1.5級(jí),塑性?shī)A雜物為0.5~1.5級(jí),帶狀組織嚴(yán)重,達(dá)到3~4級(jí)

5、 掃描電鏡觀察

用掃描電鏡能譜分析白點(diǎn)裂紋附近不同的組織。結(jié)果表明:珠光體條帶中錳含量較高,尤其是粒狀貝氏體區(qū),錳的質(zhì)量分?jǐn)?shù)達(dá)到2.51%,而基體中錳的質(zhì)量分?jǐn)?shù)僅為1.5%左右。

6、 結(jié)論

(1)鋼板拉伸試樣斷口面上白斑屬性為白點(diǎn)缺陷,這種白點(diǎn)缺陷是在鋼坯中形成的,軋制鋼板時(shí)沒(méi)有焊合而導(dǎo)致的二次白點(diǎn)。

(2)鋼板中白點(diǎn)缺陷在低倍酸侵面上的特征不如高碳鋼、合金鋼和方、圓鋼中白點(diǎn)明顯。可以用超聲波探傷和水平斷口檢驗(yàn)方法配合判斷。也可以用金相檢驗(yàn)和掃描電鏡微觀檢驗(yàn)方法進(jìn)一步確認(rèn)。

(3)鋼板中白點(diǎn)裂紋發(fā)生在珠光體條帶粒狀體貝氏區(qū),帶狀組織提供了形成白點(diǎn)缺陷所需的組織應(yīng)力。條帶組織是由于錳(還有碳和硫)偏析造成的,這種偏析導(dǎo)致局部含氫量增高,提供了形成白點(diǎn)氫偏高的條件,在組織應(yīng)力和局部氫偏高共同作用下產(chǎn)生白點(diǎn)缺陷。

(4)鋼板中白點(diǎn)裂紋對(duì)縱橫向力學(xué)性能影響不大,但顯著降低z向塑性指標(biāo)和沖擊韌性值。

(5)盡管低碳低合金鋼板不如高碳鋼和合金鋼容易產(chǎn)生白點(diǎn)缺陷,但不注意控制冶煉中氫含量和鋼坯緩冷措施,也能產(chǎn)生白點(diǎn)缺陷。

金屬材料難題找華鎳

更多高性能材料歡迎來(lái)電來(lái)函垂詢(xún)。全國(guó)服務(wù)熱線:0755-29195055 24小時(shí)服務(wù)熱線:15220239992

文章轉(zhuǎn)摘來(lái)源:賢集網(wǎng)